铱催化剂广泛用于各种工业过程,包括制药、石化和精细化学品生产。与传统催化剂相比,它们具有多项优势,例如高活性、选择性和在苛刻反应条件下的稳定性。

铱催化剂回收过程

典型的铱催化剂回收过程包括四个主要步骤:

浸出

浸出是回收过程的初始步骤,用合适的溶剂处理用过的铱催化剂以溶解铱含量。常用的溶剂包括酸,例如盐酸或王水,它们会形成可溶性铱络合物。溶剂的选择取决于具体的催化剂组成、存在的杂质和所需的回收效率。

沉淀

一旦铱溶解,它就可以通过沉淀从溶液中分离出来。该步骤涉及添加沉淀剂,该沉淀剂与可溶性铱络合物反应形成不溶性铱化合物,然后可以很容易地将其从溶液中分离出来。常见的沉淀剂包括氢氧化钠、氯化铵或亚硫酸钠。

过滤和洗涤

沉淀后,通过过滤从溶液中分离出固体铱化合物。然后用合适的溶剂洗涤滤饼以除去任何残留的杂质和可溶性污染物。此步骤对于确保回收的铱产品的高纯度至关重要。

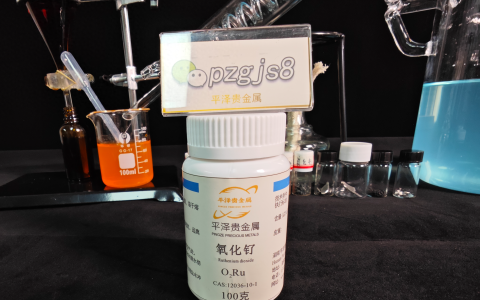

干燥和煅烧

铱催化剂回收过程的最后一步是干燥和煅烧。滤饼在中等温度下干燥以除去任何残余水分。然后将干燥的产物在高温下煅烧以分解铱化合物,产生纯铱金属或氧化物。煅烧还用于去除任何残留的杂质和有机物,从而产生适合重复使用的高质量回收铱催化剂。

铱催化剂回收优化技术

可以采用多种优化技术来提高铱催化剂回收过程的效率和产量:

浸出条件的优化:浸出剂的浓度、温度和反应时间等因素会影响溶解效率。通过微调这些参数,可以最大限度地回收铱,同时最大限度地减少杂质的溶解。

选择性沉淀:沉淀剂和沉淀条件(包括 pH、温度和浓度)的选择会极大地影响过程的选择性和效率。优化这些参数可以帮助获得高纯度的铱产品。

流程整合:将回收流程与初级生产流程整合有助于降低总体成本和环境影响。例如,回收的铱催化剂可以直接在生产过程中重复使用,从而最大限度地减少额外纯化步骤的需要。

铱催化剂回收中的难题

尽管具有诸多优势,但铱催化剂的回收仍面临多项难题:

技术困难:恢复过程可能很复杂,可能需要专门的设备、知识和专业知识,而这些可能并非在所有行业都容易获得。

催化剂成分的可变性:不同的行业和工艺可能使用具有不同成分和杂质的铱催化剂,因此需要针对每种情况量身定制回收工艺。

合规性:严格的环境法规和指南可能会对恢复过程施加限制,影响其可行性和成本效益。

结论

铱催化剂回收是使用铱基催化剂的可持续工业过程的一个关键方面。通过采用高效的回收技术和优化工艺条件,各行业可以节约宝贵的资源,减少废物的产生,并实现显着的成本节约。这一领域的持续研究和开发有望进一步改善复苏过程,为更可持续的循环经济做出贡献。

原创文章很辛苦,作者:Liuhan,如若转载,请注明出处:https://www.pzgjs.com/71010.html