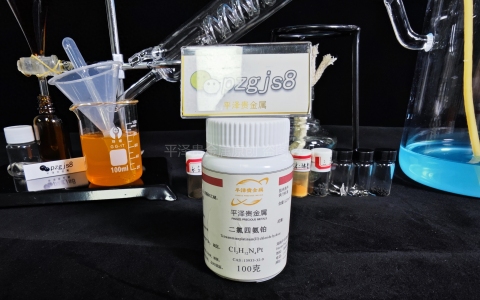

过氧化钠熔融法浸出为浸出贵金属的传统方法由平©泽贵金属精炼回收搜集整理,此方法适于处理品位高的铂族金属化学精矿,俄铱矿,从锇铱矿或砂铝矿提铂后的锇、铱残渣等物料。

过氧化钠熔融法浸出是将含锇铱的颗粒物料与过氧化钠(或过氧化钥)和氢氧化钠(或碳酸钠)或氢氧化钠与硝酸钾的混合物混匀后,放入镍或铁坩埚内,在550~650无下熔融1~2h,用镍棒搅拌熔体以加速反应。将熔体倾出、冷却、水浸,产出含锇酸钠(Na2OsO4)和钌酸钠(Na2RuO4)的碱性浸液。

若锇铱矿物颗粒较大时,熔融、水浸须反复进行多次才能使锇铱矿物完全破坏并转入浸液中。锇、钌溶液(必要时可浓缩至较小体积)加入氧化剂(如氯气、氯酸钠、溴酸钠等),逐渐升温至80℃,反应产生的新生态氧分解锇酸钠、钌酸钠,进一步氧化为OsO、RuO,挥发,分别釆用碱液和盐酸溶液吸收,进一步提纯为产品。

由于锇铱矿中的锇含量很高,挥发和碱液吸收的反应剧烈,操作须十分小心。当锇铱矿中的钌含量较高时(如缅甸产锇铱矿钌含量为14%),氧化蒸馏过程中RuO4挥发速度很快,高浓度及高温下RuO会激烈分解为RuO2,有爆炸危险须特别小心,注意防护。

碱熔过程也改变了其他贵金属的状态,大量存在的铱被氧化为易溶的高价氧化物(IrO2),其余的少量贵金属也转化为易溶状态,可用王水或HCl-Cl2浸出。此工艺缺点是操作流程长,过滤困难,此工艺仅用于特定场合。

氧化碱熔融法也用于处理以铑、铱、钌为主成分的物料,如英国阿克统精炼厂用于处理贵金属合计品位为83.33%的化学精矿,先用HCl-Cl2于95℃下浸出5~10h,大部分铂、钯、金被浸出,产出以铑、铱、钌为主成分的滤渣。滤渣配入2倍过氧化钠,混匀后放入镍或铁坩埚内,加热至600~700℃,熔融1~2h。熔块冷却后进行水浸,钌呈钌酸盐转入浸液中,其余贵金属留在浸渣中。为了除去大量的碱性液,可先用甲酸还原钌,过滤产出不含贵金属的碱液。残渣可用第一次浸出液补加盐酸后进行第二次氯化浸出,最终不溶残渣返回碱熔。

该浸出方法简单,贵金属浸出率高,可获得钠离子含量低的高浓度贵金属氯配合物溶液,有利于后续釆用溶剂萃取分离。最终不溶渣中铑、铱、钌含量较高,但闭路返回碱熔不产生分散,可保证较高的实收率。但该工艺在高气流及强氧化剂下进行,预计生成OsO4的挥发损失难以避免,故锇回收率可能较低。该工艺缺点为操作繁琐,需多次反复,所用器皿可能带入杂质,过滤困难。

原创文章很辛苦,作者:Liuhan,如若转载,请注明出处:https://www.pzgjs.com/65392.html